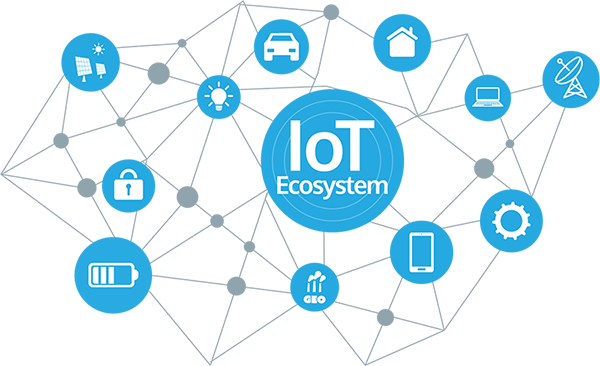

机加工流水线机器人配合

机加工流水线与工业机器人的选型、联动、程序设计以及安全注意事项是确保生产效率和操作安全的关键环节。

1.选型

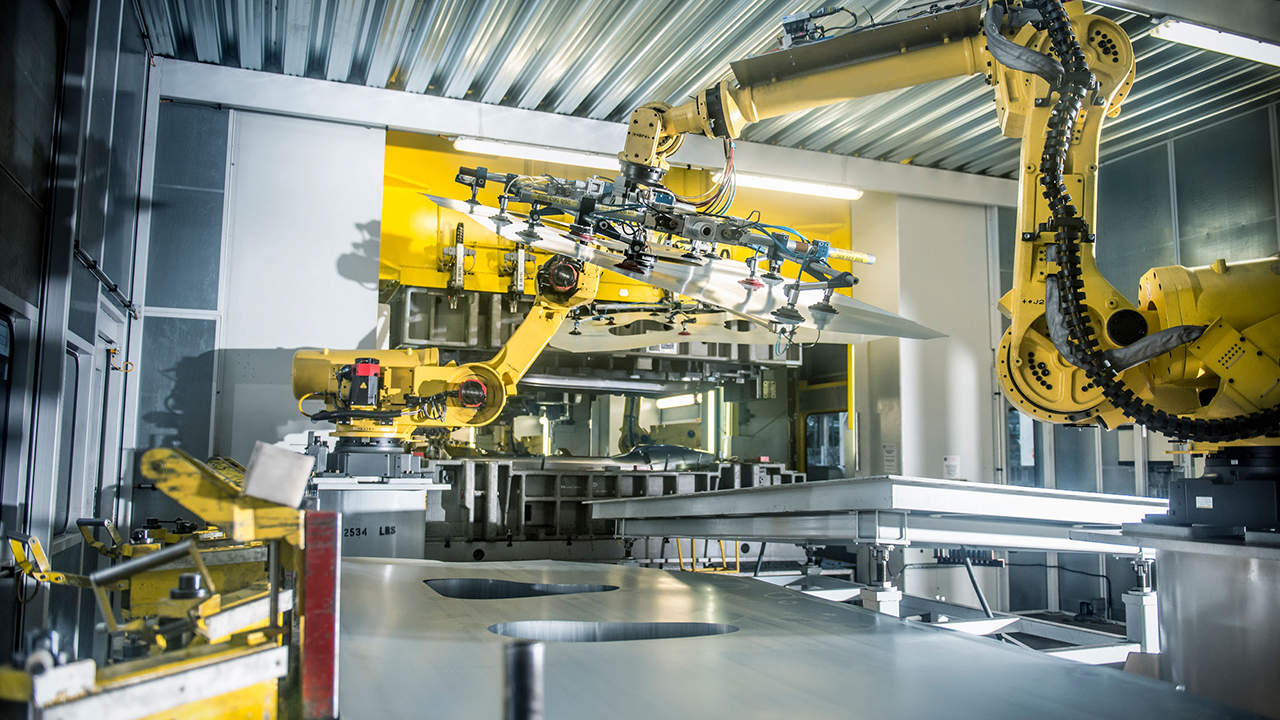

机器人负载与精度:根据加工部件的重量和尺寸,选择具有合适负载能力和高精度的机器人。

工作范围:确保机器人的作业范围可以覆盖流水线的工作区域。

控制系统兼容性:选择能够与现有流水线控制系统兼容的机器人,以便于集成和编程。

2.联动

同步控制:实现机器人与流水线的同步控制,以匹配生产节拍,避免物料堆积或生产中断。

通讯协议:采用统一的通讯协议,如工业以太网,确保机器人与流水线控制系统之间的实时数据交换。

3.程序设计

编程语言:根据机器人和流水线的控制系统选择合适的编程语言,如PLC、Python或C++。

运动轨迹规划:精确规划机器人的运动轨迹,确保加工过程的准确性和效率。

异常处理:设计异常处理机制,如急停响应,确保在遇到问题时能够安全地停止并快速恢复。

4.安全注意事项

安全防护:为机器人和流水线设计必要的安全防护措施,如紧急停止按钮、防护栏等。

操作培训:对操作人员进行充分的培训,确保他们了解机器人和流水线的操作规程和应急处理措施。

维护保养:制定维护计划,定期检查机器人和流水线的运行状态,及时排查和解决问题。

5.总结

在机加工流水线与工业机器人的应用中,选型需考虑负载、精度和兼容性;联动要实现同步控制和通讯;程序设计要精确规划并考虑异常处理;安全是首要考虑,包括设计防护措施和培训操作人员。通过综合考虑这些因素,可以确保自动化生产系统的高效、稳定和安全运行。

机加工流水线与工业机器人的选型应基于负载、精度和控制系统兼容性。联动操作需同步控制和统一通讯协议以避免生产中断。程序设计要精确规划运动轨迹,同时包含异常处理机制。安全是核心,需设计必要的防护措施,并对操作人员进行专业培训。定期维护保养确保设备稳定运行。整体而言,这些措施保障了生产效率和操作安全,实现自动化生产系统的高效运行。