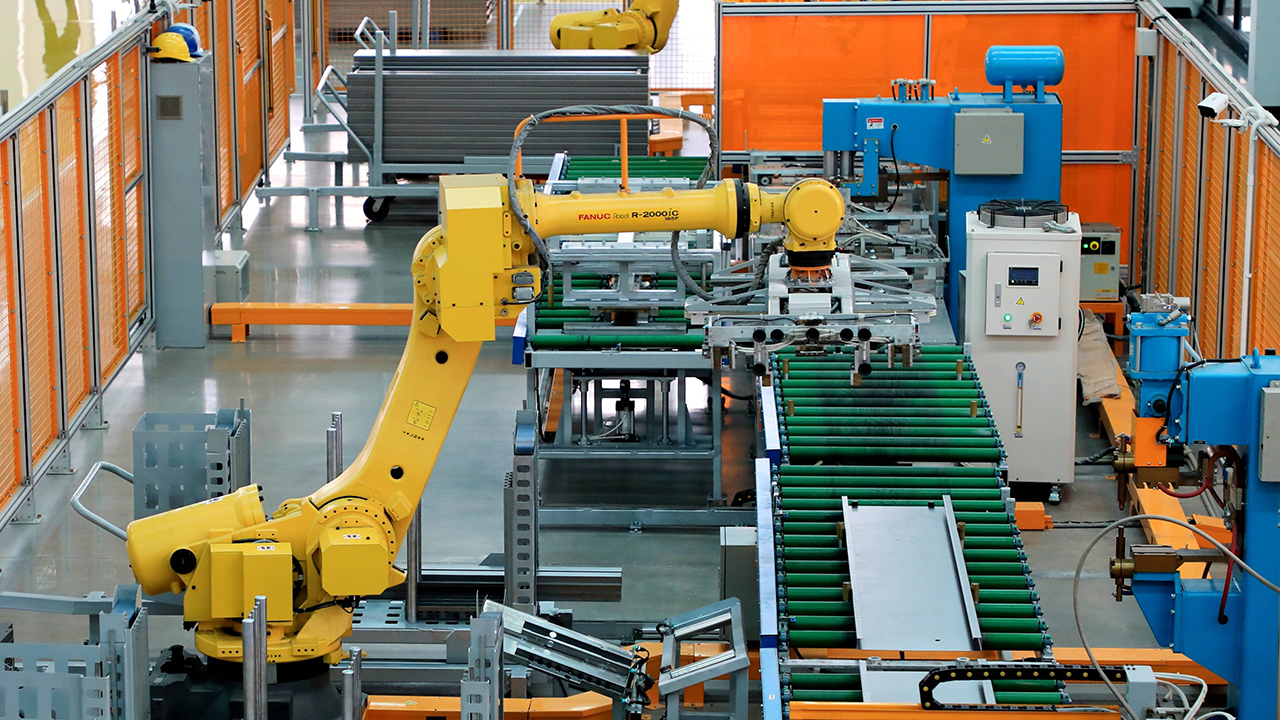

钣金折弯加工流水线机器人选型注意

钣金折弯机器人的编程是一个技术性很强的过程,需要精确控制机器人的动作以确保钣金件的加工质量。

1.理解折弯工艺:在编程前,需要充分理解折弯工艺的要求,包括折弯角度、半径、尺寸公差等。

2.精确的路径规划:机器人的移动路径需要精确规划,以确保折弯过程中工具的准确定位。

3.工具中心点(TCP)设置:正确设置机器人的TCP,即折弯工具的接触点,这对于保证加工精度至关重要。

4.速度与加速度控制:合理设置机器人的速度和加速度,以避免在快速移动或折弯时产生过大的冲击。

5.折弯顺序:合理安排折弯的顺序,以减少因加工引起的变形或回弹。

6.工件夹持:确保工件在折弯前被正确夹持,防止在加工过程中的移动或振动。

7.安全距离:在编程时设置足够的安全距离,以防止机器人或工具与机床或工件发生碰撞。

8.编程软件:使用专业的机器人编程软件,如RobotStudio、PDPS等,这些软件通常提供模拟和优化机器人路径的功能。

9.实时监控:在编程和调试过程中,实时监控机器人的动作,确保其按照预定的程序运行。

10.异常处理:在程序中设计异常处理机制,如遇到紧急停止信号时能够安全地停止。

11.用户界面:设计直观的用户界面,便于操作人员监控和调整机器人的工作状态。

12.模拟与测试:在实际加工前,使用模拟软件进行程序的测试和验证,减少错误和碰撞的风险。

13.文档与培训:编写详细的操作手册和维护指南,对操作人员进行培训。

14.反馈系统:考虑使用反馈系统,如编码器或视觉系统,以实时调整和校正机器人的动作。

15.后期处理:对于折弯后的钣金件,可能需要进行后期处理,如去毛刺、校正等,这些步骤也应在程序中考虑。

通过仔细考虑上述各点,可以确保钣金折弯机器人的编程既满足加工需求,又保证操作的安全性和效率。

钣金折弯机器人编程时需注意理解折弯工艺要求、精确规划机器人路径、正确设置工具中心点、控制速度与加速度、合理安排折弯顺序、确保工件夹持稳定、设置安全距离、使用专业编程软件、实时监控机器人动作、设计异常处理机制、创建用户友好界面、进行程序模拟与测试、编写操作文档并培训操作人员、考虑反馈系统以实时调整动作、以及规划折弯后的后期处理步骤。这些注意事项有助于确保加工精度、操作安全性和生产效率。