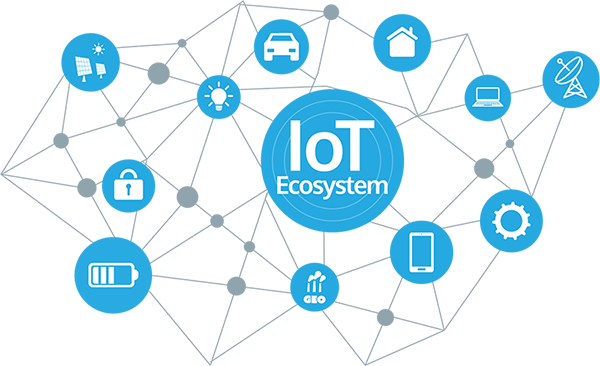

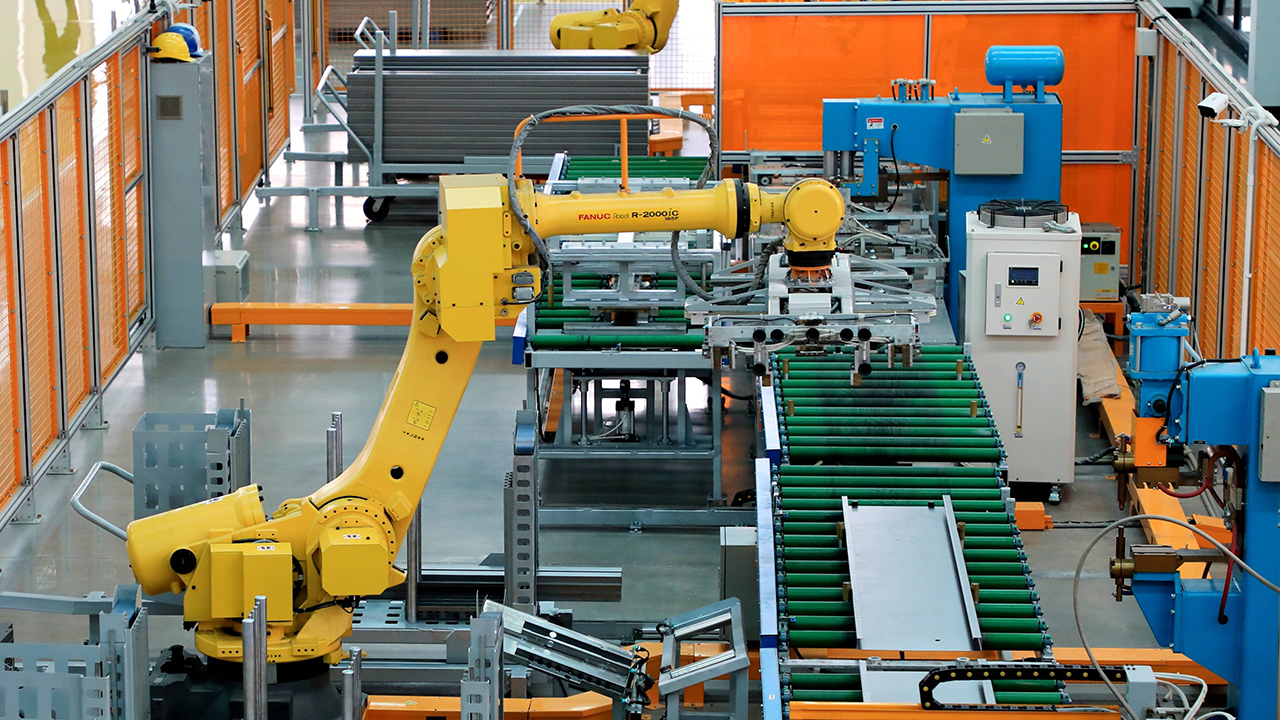

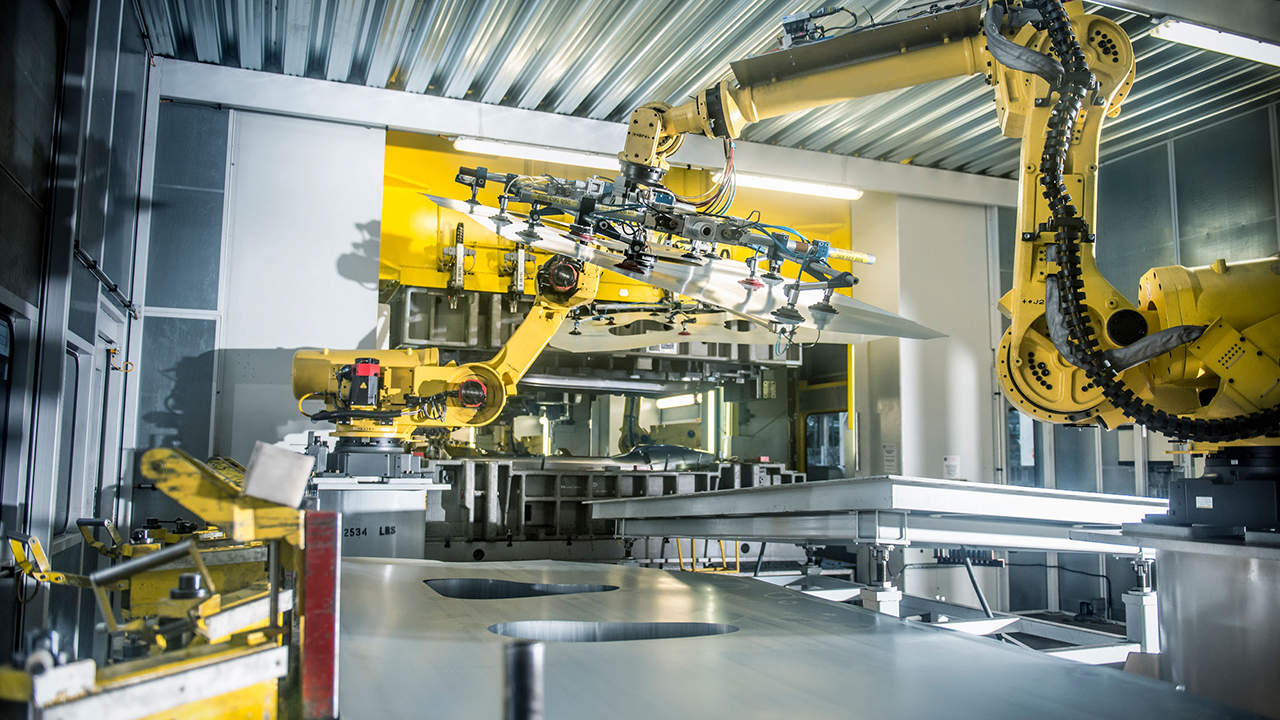

钣金冲压加工流水线机器人

钣金冲压加工流水线机器人是实现自动化生产的关键设备,它们在提高生产效率、保证产品质量、降低人工成本和提升安全性方面发挥着重要作用。

1.高效稳定:机器人能够持续稳定地进行重复性工作,不受疲劳影响,从而提高生产效率。

2.适应性强:根据不同的冲压工艺需求,可以选择不同类型和规格的机器人,如二次元机械手、三次元机械手、4轴或5轴冲压机器人等。

3.安全性:机器人的使用减少了人员在危险环境中工作的需要,降低了工伤事故的风险。

4.灵活性和可编程性:机器人可以通过编程来适应不同的生产任务,实现快速换模和生产流程的调整。

5.精确控制:机器人具有高精度的重复定位能力,确保加工过程的准确性和产品的一致性。

6.集成化控制系统:现代冲压机器人通常配备有集成化的控制系统,可以与冲压机和其他自动化设备无缝配合,实现整个生产线的自动化控制。

7.维护简便:与人工操作相比,机器人的维护相对简单,减少了因维护不当造成的生产中断。

8.成本效益:尽管初期投资较大,但长期来看,机器人可以降低整体的生产成本,尤其是在大批量生产中。

9.节能环保:机器人操作相比传统人工操作更加节能环保,符合现代化生产的要求。

10.技术发展:随着技术的进步,机器人的性能不断提升,应用范围也在不断扩大。

钣金加工机器人的选型与编程是确保自动化生产线高效运作的关键环节。

机器人选型

1.负载能力:根据加工钣金件的重量选择合适的机器人负载能力。

2.工作范围:机器人的工作范围应覆盖钣金加工所需的全部区域。

3.自由度:通常钣金加工机器人需要至少6个自由度以实现精确操作。

4.精度:机器人的重复定位精度对保证加工质量至关重要。

5.灵活性:选择可以快速重新编程和调整的机器人,以适应不同产品的加工需求。

6.兼容性:机器人应能与现有的生产线设备兼容,包括冲床、激光切割机、折弯机等。

7.可靠性与维护:选择维护成本低且可靠性高的机器人,以减少停机时间。

8.编程与操作界面:机器人应配备用户友好的编程界面,便于操作人员编程和维护。

编程考虑因素

1.编程方式:人工示教编程与离线编程是两种主要的编程方式。离线编程可以提前在计算机上完成,减少现场调试时间。

2.软件工具:使用专业的机器人编程软件,如Siemens NX或AnyCAD,以提高编程效率和准确性。

3.运动轨迹:精确规划机器人的运动轨迹,确保加工过程的平滑和精确。

4.仿真:在实际应用之前,通过仿真软件进行程序的测试和验证,减少错误和碰撞的风险。

5.模块化编程:采用模块化的编程方法,提高代码的可重用性和可维护性。

6.异常处理:在程序中设计异常处理机制,确保在遇到问题时能够安全地停止并快速恢复。

7.用户培训:对操作人员进行充分的培训,确保他们能够熟练地使用机器人编程系统。