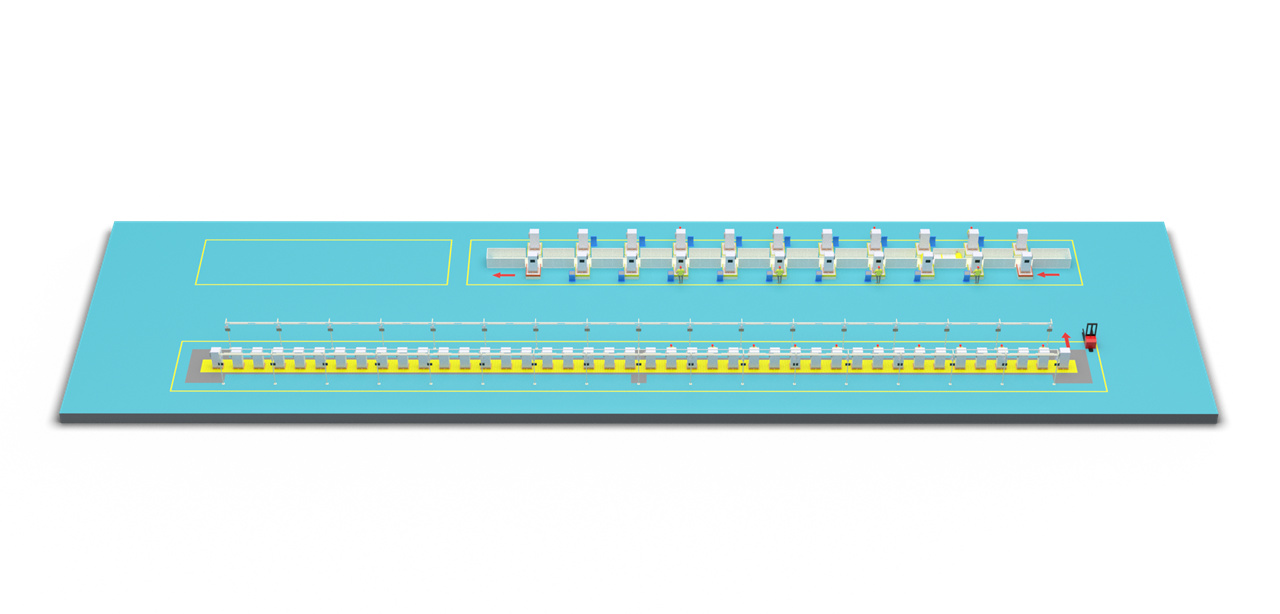

直流充电桩生产线

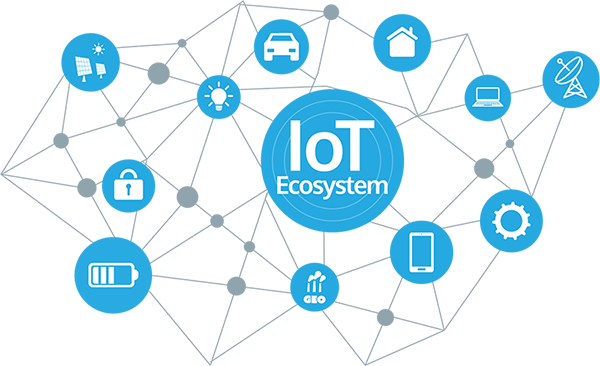

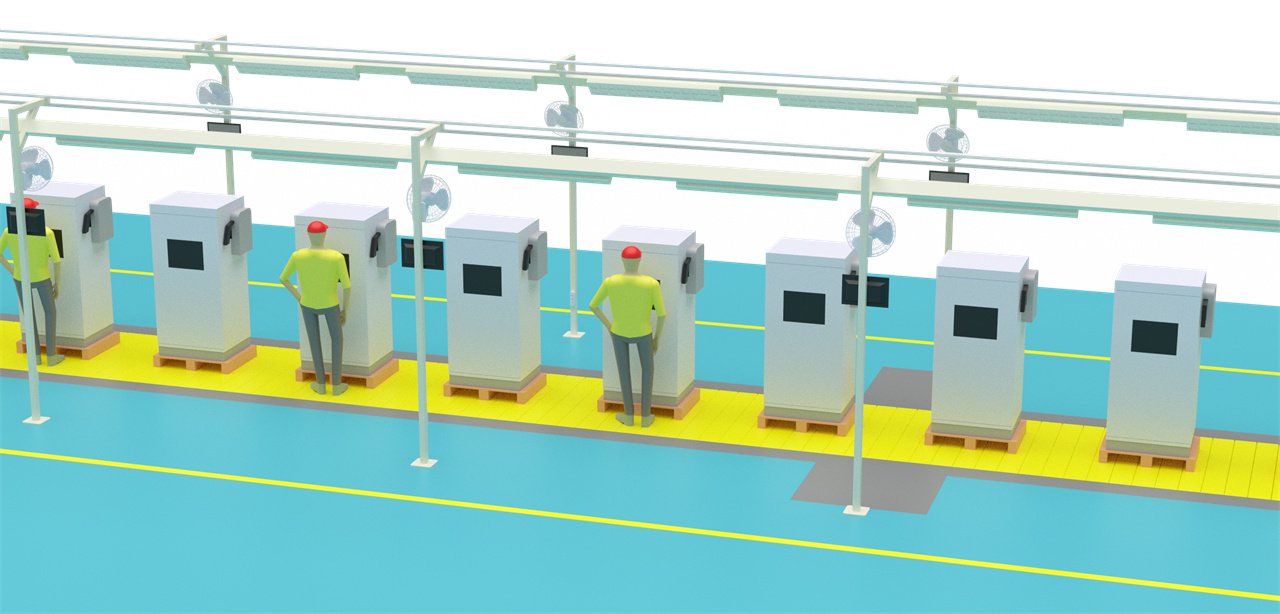

直流充电桩生产线是专门用于制造直流电动汽车充电设备的高效生产系统。这一生产线在结构设计和装配流程上具有高度的专业性,以确保充电桩的性能稳定和使用安全。直流充电桩生产线其结构特点和装配流水线:

-

结构设计:直流充电桩通常由外壳、充电模块、控制系统、电源接口和显示屏等关键部件组成。外壳通常采用耐腐蚀、耐候性材料,以适应户外环境。充电模块是充电桩的核心,负责电能的转换和调节。控制系统则包括硬件和软件,用于监控充电过程并保证充电安全。

-

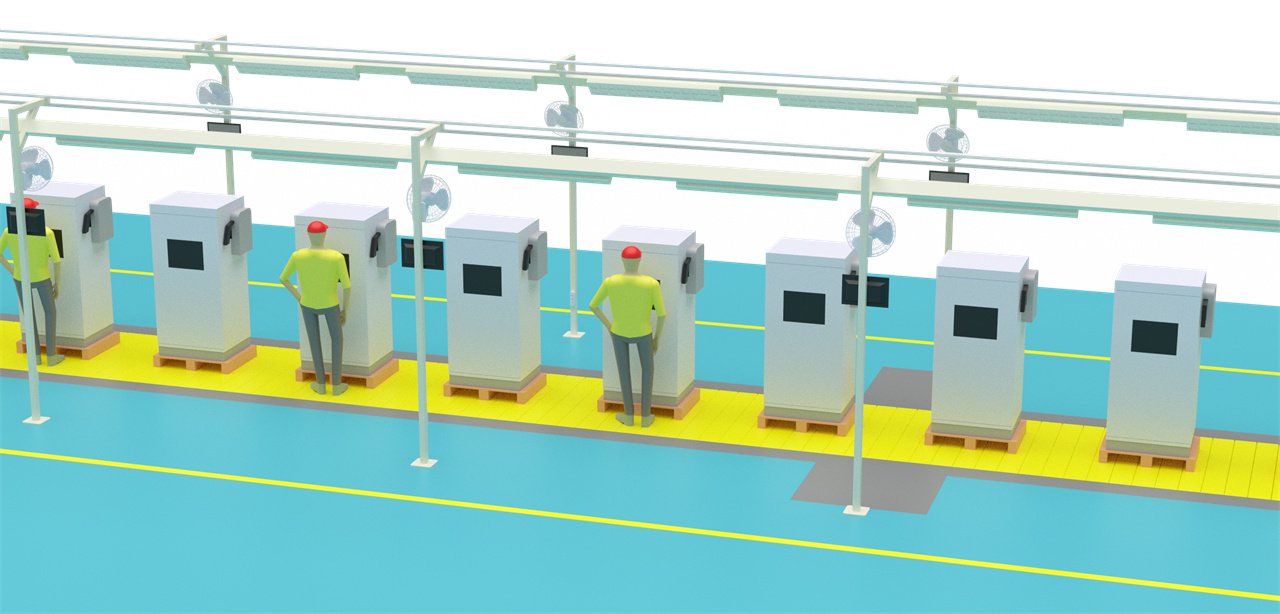

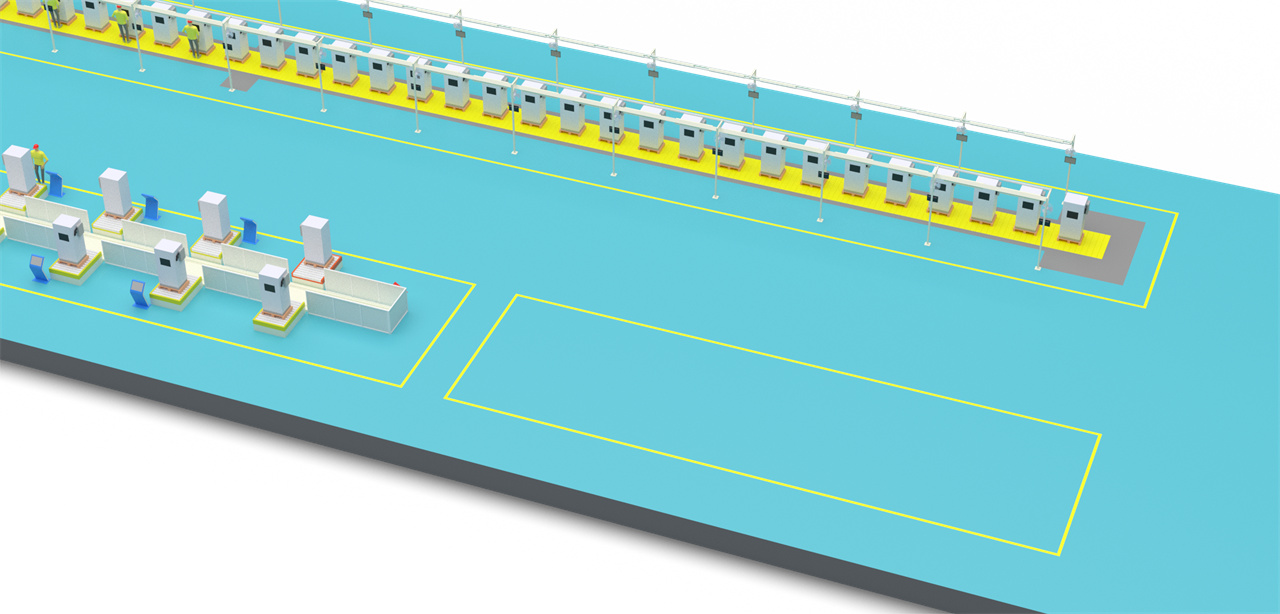

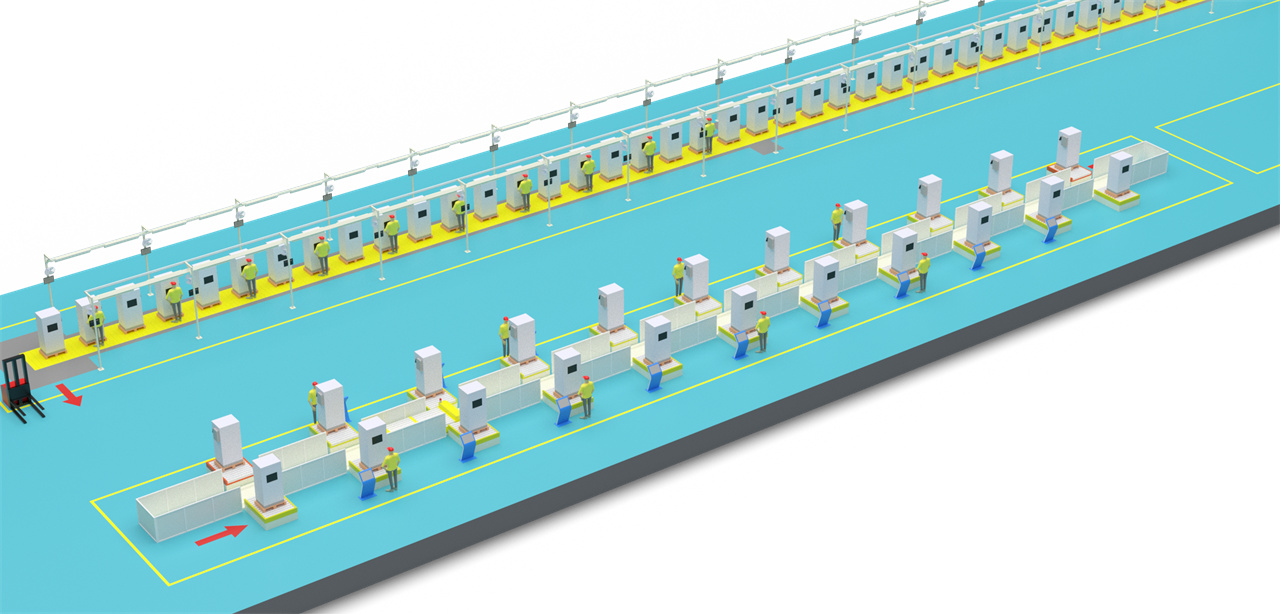

装配流水线:生产线的装配流水线采用模块化设计理念,使得各个部件可以高效、准确地组装在一起。首先,外壳和内部结构件在预装配区域进行组装,然后安装充电模块、控制系统和其他电子元件。接下来,进行电源接口和显示屏的安装,并进行初步的功能测试。

-

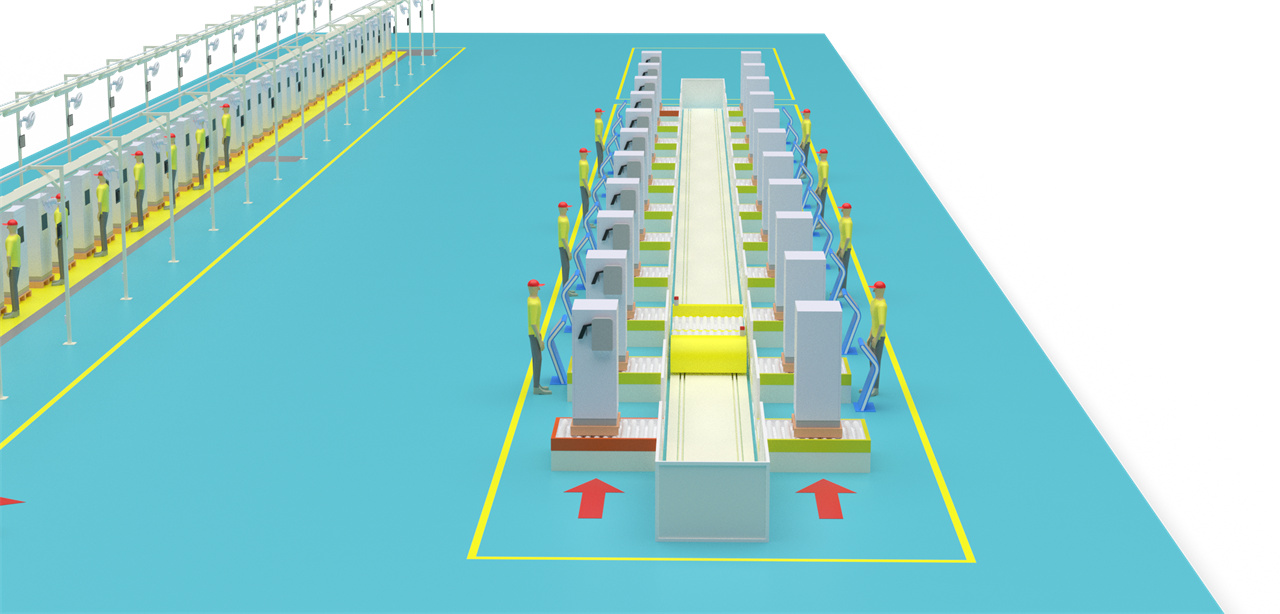

质量控制:在装配过程中,生产线配备了自动化检测设备,对每个部件的装配质量进行实时监控。此外,每完成一个生产阶段,都会有专门的质量检查站点,确保直流充电桩的各个部分都符合制造标准。

-

最终测试与校准:装配完成的直流充电桩会进入最终测试区,进行全面的功能测试和性能校准。这包括对充电效率、电流稳定性、安全保护机制等关键指标的检测,确保充电桩在实际使用中的高效性和安全性。

-

智能化系统:现代直流充电桩生产线通常集成了智能化系统,包括生产管理系统和设备监控系统。这些系统能够实时收集生产数据,优化生产流程,提高生产效率,并减少人为错误。

直流充电桩生产线是一个集精密装配、自动化检测和智能化管理于一体的高效生产系统。它不仅确保了直流充电桩的结构稳定性和使用安全性,还提高了生产效率和产品质量,满足了电动汽车充电基础设施快速发展的需求。

直流充电桩生产线专注于高效、精准地组装充电桩核心组件,包括外壳、充电模块、控制系统等。采用模块化装配流水线和自动化检测设备,确保每个部件的质量与性能。智能化系统实时监控生产流程,优化效率,保障充电桩的稳定性和安全性。最终,经过严格测试和校准,确保每台充电桩满足高标准的输出和安全性能。